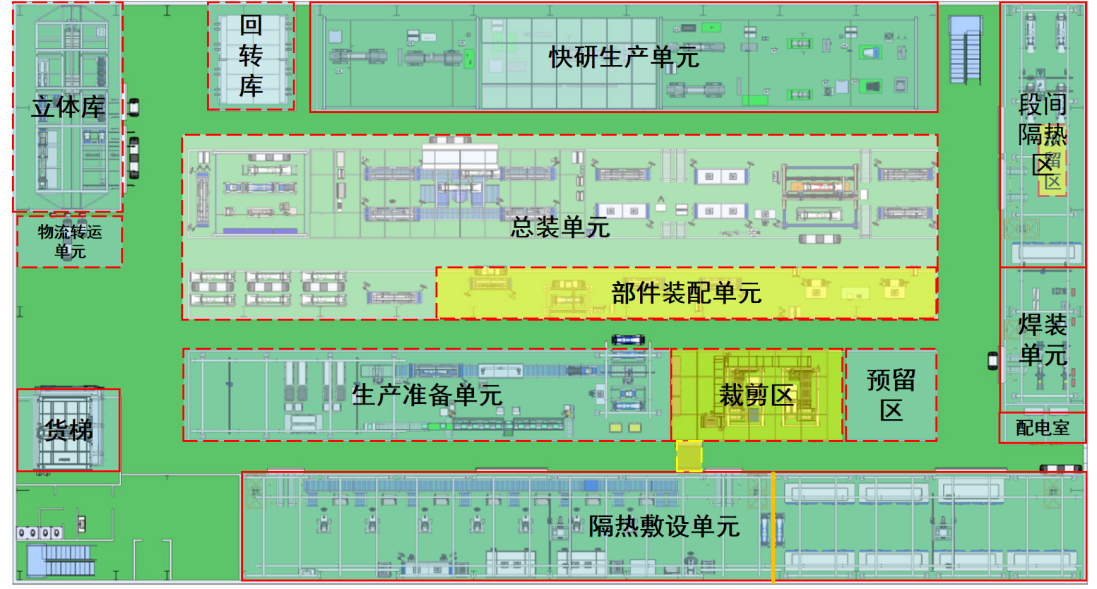

发动机装配生产线为批量生产配套。通过工艺流程优化、生产过程数字化管控及自动化、助力化设备的应用,提升发动机装配过程的自动化程度和数字化管控水平,建成一条覆盖全工序链条的可重构、可扩展、可复制的脉动式数字化柔性装配生产线,提高发动机的装配能力,满足发动机批量生产对装配质量稳定性和效率攀升的迫切需求,实现发动机装配环节数字化转型和装配技术能力的大幅提升。

关键技术:(1)多型号多部件混线生产布局优化技术。基于节拍、换线时间、平衡率、场地条件、工位利用率、工艺要求等约束条件,结合布局优化算法、生产线仿真软件进行部件装配、总装及多型号混合生产布局优化设计。(2)物流优化设计技术。按装配工艺要求,综合考虑工位工时、AGV运力等,采用物流仿真软件进行物流优化设计,形成物流知识库。(3)基于数字孪生的生产线建模与仿真运行控制系统技术框架。对产线工位、物流系统进行数据采集,利用UNITY构建数字孪生生产线,基于仿真技术、预测算法进行运行控制优化。(4)基于机器视觉的装配质量监控。装配工位利用工业相机进行视觉检测,包括外观检测、装配质量检测(漏装、错装)、装配尺寸检测,并实现视觉检测信息上传。(5)面向产量预测评估优化调度技术。基于卷积神经网络-改进支持向量机回归发动机产量预测模型设计,将预测结果输出给调度系统进行调度仿真优化。